통합 스마트 캐비닛 제조업체

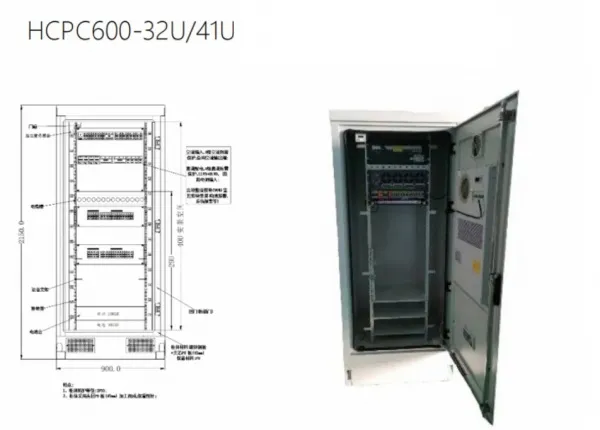

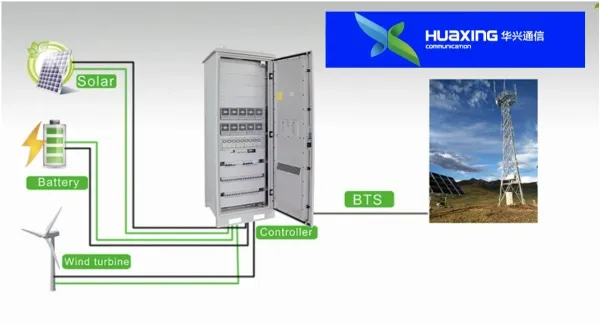

통합형 스마트 캐비닛 제조업체는 현대 산업 혁신의 정점에 있으며, 선진 자동화 기술과 정밀 공학을 결합하여 최신 전기 배전 솔루션을 생산합니다. 이러한 제조업체들은 스마트 제조 시스템, 품질 관리 프로토콜 및 지능형 조립 라인으로 장비된 최첨단 생산 시설을 활용하여 맞춤형 전기 캐비넷을 제작합니다. 그들의 제조 과정은 각 캐비넷이 엄격한 품질 기준을 충족하도록 실시간 모니터링 시스템, 자동 테스트 장비 및 고급 진단 도구를 통합합니다. 시설은 일반적으로 최적의 부품 조립 및 테스트를 위해 온도 조절된 환경을 갖추고 있으며, 특수 소프트웨어 시스템은 재고 관리, 생산 일정 및 품질 보증 프로토콜을 처리합니다. 이 제조업체들은 3D 모델링 및 시뮬레이션을 위한 고도의 설계 소프트웨어를 사용하여 정확한 사양을 확보하고 생산 오류를 줄입니다. 그들의 통합 접근 방식은 초기 설계 상담에서 최종 테스트 및 인증까지 모든 과정을 포함하며, 원활한 제조 프로세스를 보장합니다. 생산 라인에는 고급 금속 가공 장비, 자동 분말 도장 시스템 및 정밀 조립 스테이션이 포함되며, 모두 지능형 제조 실행 시스템을 통해 연결됩니다. 이 포괄적인 제조 생태계는 원격 모니터링 기능, 통합 안전 시스템 및 효율적인 전력 배분 솔루션을 갖춘 스마트 캐비넷을 생산할 수 있도록 하여 산업, 상업 및 유틸리티 응용 분야의 다양한 요구를 충족시킵니다.