統合スマートキャビネット製造業者

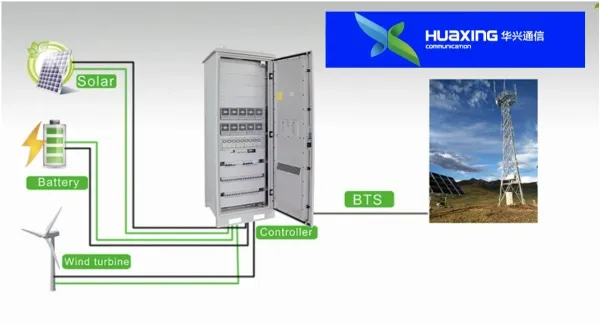

統合型スマートキャビネットメーカーは、現代産業の革新の頂点を代表し、先進的な自動化技術と精密エンジニアリングを組み合わせて最先端の電力配分ソリューションを生産します。これらのメーカーは、スマート製造システム、品質管理プロトコル、およびインテリジェントな組立ラインを備えた最先端の生産設備を使用して、カスタム設計の電気キャビネットを作り出します。その製造プロセスには、リアルタイム監視システム、自動テスト装置、高度な診断ツールが組み込まれており、各キャビネットが厳しい品質基準を満たすことを保証します。施設は通常、最適な部品組立とテストを行うための気候制御環境を備えており、専用のソフトウェアシステムが在庫管理、生産スケジューリング、品質保証プロトコルを管理します。これらのメーカーは、3Dモデリングとシミュレーションに使用される洗練された設計ソフトウェアを採用しており、正確な仕様と生産エラーの削減を可能にします。彼らの統合アプローチは、最初の設計コンサルテーションから最終テストと認証までを網羅しており、スムーズな製造プロセスを確保します。生産ラインには、高度な金属加工機器、自動粉体塗装システム、精密組立ステーションが含まれており、これらすべてはインテリジェントな製造実行システムで接続されています。この包括的な製造エコシステムにより、遠隔監視機能、統合された安全システム、効率的な電力配分ソリューションを備えたスマートキャビネットの生産が可能となり、工業用、商業用、および公共事業用途の多様なニーズに対応します。